La méthode des 5S : principes, objectifs et origines – partie 1/3

Un environnement de travail encombré, mal organisé ou peu entretenu a des conséquences directes sur la performance des équipes : perte de temps, baisse de motivation, erreurs répétées et risques accrus d’accidents. Pour répondre à ces problématiques, de nombreuses entreprises s’appuient sur la méthode des 5S, une démarche issue de la philosophie Kaizen et de l’amélioration continue.

Simple à comprendre mais puissante lorsqu’elle est appliquée avec rigueur, la méthode des 5S constitue souvent la première étape d’une démarche Lean. Elle pose les bases d’un environnement de travail structuré, visuel et performant.

Qu’est-ce que la méthode des 5S ?

La méthode des 5S est une approche japonaise d’organisation du travail fondée sur cinq principes complémentaires. Chacun d’eux vise à améliorer l’ordre, la propreté et la discipline sur le lieu de travail, tout en impliquant activement les collaborateurs.

Contrairement à certaines idées reçues, les 5S ne se limitent pas au simple rangement. Il s’agit d’un véritable outil de management, applicable aussi bien dans l’industrie que dans les bureaux, les entrepôts, les établissements de santé ou les services. Cette méthodologie favorise la standardisation des pratiques, réduit les gaspillages et améliore la sécurité.

Elle encourage également l’implication des équipes, renforce la responsabilisation individuelle et collective, et contribue à instaurer une culture durable d’amélioration continue, permettant à l’entreprise d’atteindre une efficacité opérationnelle accrue et des performances durables dans tous les secteurs.

Origine et diffusion de la méthode des 5S

La méthode des 5S a été formalisée par Hiroyuki Hirano dans le Japon de l’après-guerre. Elle a été largement popularisée par Toyota, qui l’a intégrée à son système de production (TPS).

Grâce aux résultats obtenus par Toyota, les 5S se sont diffusés dans le monde entier et sont aujourd’hui considérés comme un socle incontournable de l’amélioration continue.

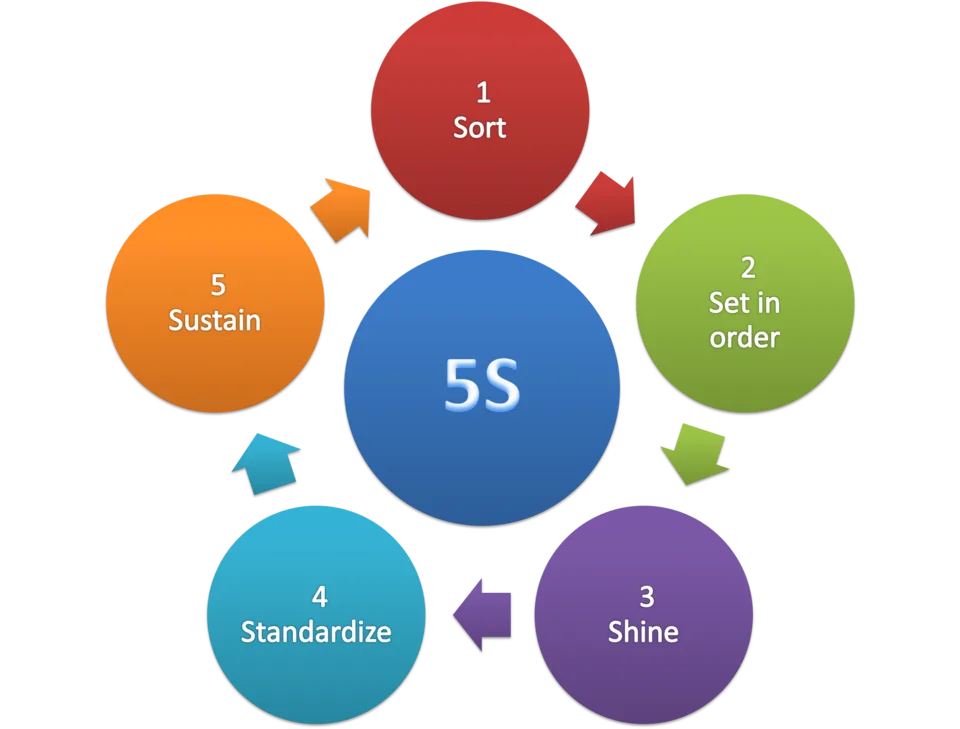

Les cinq principes de la méthode des 5S

1. Supprimer / Trier (Seiri)

Le premier principe consiste à distinguer l’utile de l’inutile. Tous les objets, documents, outils ou équipements non nécessaires à l’activité quotidienne doivent être éliminés ou déplacés hors de la zone de travail.

Ce tri permet de libérer de l’espace, de réduire la confusion et de rendre les anomalies plus visibles. Il facilite également la prise de décision et limite l’accumulation progressive de matériel superflu.

2. Situer / Ranger (Seiton)

Une fois le tri effectué, chaque élément conservé doit avoir une place définie, logique et facilement identifiable. L’objectif est simple : un objet bien rangé doit pouvoir être trouvé et remis en place rapidement, par n’importe qui.

Le Seiton favorise l’efficacité opérationnelle, réduit les déplacements inutiles et contribue à la prévention des accidents liés à un environnement encombré.

3. Scintiller / Nettoyer (Seiso)

Le nettoyage régulier du poste de travail, des outils et des machines est essentiel pour maintenir un environnement sain et sécurisé. Au-delà de l’aspect esthétique, le Seiso permet de détecter rapidement les dysfonctionnements, les fuites ou les usures prématurées.

Nettoyer devient ainsi un acte de prévention et de contrôle, pleinement intégré au travail quotidien.

4. Standardiser (Seiketsu)

Le quatrième S vise à formaliser les bonnes pratiques issues des trois premiers principes. Il s’agit de définir des règles claires, visuelles et partagées afin de garantir une application homogène des 5S.

La standardisation facilite l’intégration des nouveaux collaborateurs, renforce la cohérence entre les équipes et évite les retours en arrière.

5. Suivre / Maintenir (Shitsuke)

Le dernier principe est souvent le plus difficile à tenir dans le temps. Il repose sur la discipline, la formation continue et l’implication du management. Maintenir les 5S nécessite un suivi régulier, des audits simples et une communication constante.

Le Shitsuke transforme les 5S en une culture durable, et non en une action ponctuelle.

Les évolutions de la méthode 5S

La méthode 6S constitue une évolution de la méthode 5S en intégrant la Sécurité comme pilier central. Cette approche place la sécurité au premier plan des pratiques opérationnelles, en la rendant indissociable de l’organisation et de l’amélioration des postes de travail.

En intégrant la prévention des risques dès la conception des processus, le modèle 6S favorise une culture de sécurité proactive tout en renforçant l’efficacité opérationnelle. Cette démarche globale contribue non seulement à l’optimisation des performances, mais également à la protection de la santé des collaborateurs et à l’ancrage durable d’une culture Lean responsable.

La méthodologie 7S s’appuie sur les principes du 6S en conservant la sécurité comme élément fondamental, tout en y ajoutant une nouvelle dimension liée à la supervision, à l’engagement ou à l’esprit collectif. Cette extension vise à renforcer l’adhésion des équipes, la discipline et le leadership autour des standards établis. En intégrant cette dimension humaine et managériale, le 7S ne se limite plus à l’organisation et à la sécurité des espaces de travail, mais favorise également une culture d’amélioration continue portée par l’implication active de tous les collaborateurs.

Notre prochain article développera l’application de la méthode des 5S en entreprise.