La méthode 5S : cas concrets de mise en œuvre – Partie 3/3

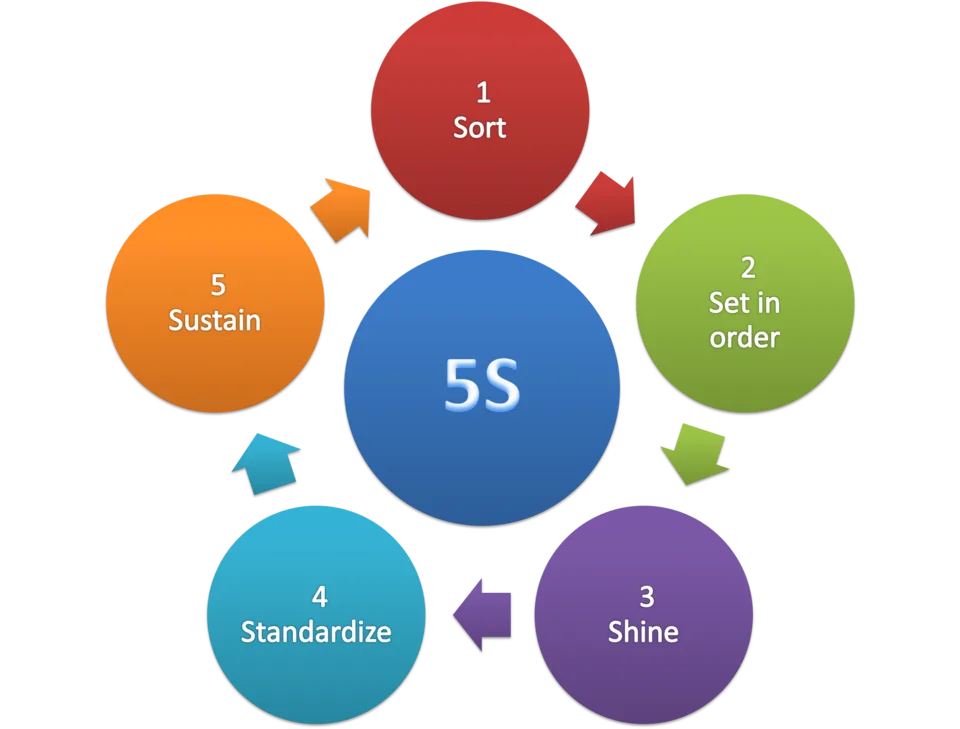

Après avoir présenté dans l’article 1 les principes fondamentaux des 5S et leur origine, et avoir détaillé dans l’article 2 les bénéfices et les étapes clés pour les appliquer, voici le dernier article de cette série consacré à illustrer des cas concrets de mise en œuvre de la méthode 5S.

L’objectif est de montrer comment transformer la théorie en actions opérationnelles et tangibles sur le lieu de travail.

Quelques situations pour mettre en œuvre la méthode 5S

S1 : Suppression (supprimer l’inutile)

Plan d’action :

- Retirez les machines, équipements, outils et matériaux non utilisés au moins une fois par semaine.

- Étiquetez chaque article et placez-le dans une zone désignée pendant 7 jours pour vérification.

- Après 7 jours, les articles non réclamés peuvent être éliminés.

Informations sur l’étiquette :

- Nom de l’élément

- Département ou service propriétaire

- Utilisation ou objectif

Focus méthode 5S :

- Informer tous les employés pour éviter la suppression d’éléments essentiels.

- Envoyer un courriel de confirmation avant l’élimination finale.

S2 : Soigner (nettoyer l’espace de travail)

Plan d’action :

- Nettoyez la poussière, la saleté et les débris sur tous les postes de travail.

- Confiez la supervision à un responsable et, si nécessaire, à une entreprise de nettoyage externe.

- Identifiez et minimisez les sources de saleté (ex : filtres HVAC).

- Créez un calendrier de nettoyage régulier.

Points à noter :

- Maintenir les zones de travail rangées et ordonnées.

- Signaler les sources de saleté non détectées précédemment.

- Protéger les équipements et outils entre les quarts de travail.

Focus méthode 5S :

- Vérifier les fournitures de nettoyage une fois par semaine.

- Utiliser une checklist pour garantir le respect des protocoles.

S3 : Situer (situer et ranger les choses)

Plan d’action :

- Définir l’emplacement idéal et ergonomique des machines, outils et matériaux.

- Impliquer les parties prenantes pour valider la faisabilité des changements.

- Documenter les zones avant et après les modifications pour mesurer l’impact.

Points à noter :

- Afficher un plan de l’espace pour référence.

- Étiqueter conduites, tuyaux et systèmes électriques.

- Assurer la visibilité des instructions de travail et normes de qualité.

- Comparer les bons et mauvais exemples pour référence visuelle.

Focus méthode 5S :

- Utiliser une checklist pour évaluer l’impact des changements.

S4 : Standardiser (standardiser les règles)

Plan d’action :

- Organiser une réunion avec les parties prenantes et désigner les responsables de la standardisation.

- Mettre à jour manuels, protocoles et procédures opérationnelles.

- Créer de nouveaux modèles pour le nettoyage et le tri.

Points à noter :

- Coordination avec le responsable ISO ou conformité pour assurer la conformité.

Focus méthode 5S :

- Informer toutes les parties prenantes de la nouvelle norme par email.

S5 : Suivre (analyser les actions et s’améliorer)

Plan d’action :

- Organiser une réunion avec le comité 5S pour établir un plan d’audit.

- Identifier les aspects essentiels à suivre.

- Créer une checklist d’audit pour mesurer productivité, efficacité et retours employés.

- Définir la fréquence des audits et les inspecteurs responsables.

Focus méthode 5S :

- Rendre les calendriers d’audit accessibles.

- Récompenser les initiatives et le respect des pratiques.

- Conserver une base de données des résultats pour les projets futurs.

Conclusion

La mise en œuvre de la méthode 5S peut transformer votre lieu de travail, améliorer la productivité, renforcer la sécurité et créer un environnement plus agréable pour vos équipes. Si vous souhaitez être accompagné pour appliquer la méthode 5S dans votre entreprise, nos experts sont à votre disposition pour vous guider dans chaque étape : audit initial, plan d’action personnalisé, formation des équipes et suivi de la performance.

Contactez-nous dès aujourd’hui pour bénéficier d’un accompagnement sur-mesure et maximiser les bénéfices de la méthodologie 5S.